| главная | новости | проекты | о компании | English |

| ПЕРЕРАБОТКА ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ (ТБО) |  |

|

Настоящий проект разработан с целью внедрения в производство комплекса по переработке твердых бытовых отходов для получения энергии и использования продуктов переработки ТБО. Проект является плодом деятельности коллектива ООО «НПФ «Энергия» - компании, предлагающей высокоэффективный и экологически безопасный способ переработки (уничтожения) органических веществ путем низкотемпературного (t 600-700 °C) мгновенного пиролиза. Проект позволяет решить проблему уничтожения коммунальных и промышленных отходов используя экологически безопасную технологию, с получением на выходе энергии и полезных продуктов, пригодных для дальнейшего использования в хозяйстве.

Нынешняя ситуация обращения с землёй, стихийное загрязнение больших территорий разнообразными промышленными и бытовыми, твёрдыми и жидкими отходами достигло в нашей стране угрожающих масштабов. В связи с этим необходимо в ближайшем будущем создать специальную технологию массовой очистки городских, сельских территорий, а также земельных угодий, полей, лесозащитных полос и посадок, обочин дорог от несанкционированных свалок различного мусора. Это позволит противостоять тенденциям опасного накопления мусора, его стихийного сжигания, самовозгорания, попадания огромных количеств образующихся токсических веществ в атмосферу, реки и водоёмы.

Особенно трудной проблемой являются твёрдые бытовые отходы (ТБО), которые представляют собой крайне нестабильную неконтролируемую смесь бумаги, картона, пищевых остатков, пластмассы, резины, стекла, строительного мусора, металлов, батареек и другого. Предварительная сортировка ТБО городским населением и коммунальными службами в России практически не проводится. Механическая сортировка ТБО технически сложна и пока не находит широкого применения. Прямая переработка или сжигание огромных количеств отходов технически весьма проблематична, экологически опасна и экономически неэффективна. Поэтому потребуется неотложное решение проблемы ТБО при обеспечении наиболее экономически и экологически эффективного их использования и переработки с получением полезной продукции.

К механико-биологическим методам относятся: компостирование отходов после предварительной сортировки: механизированная сортировка, сушка и уплотнение отходов для экологически безопасного их захоронения на специальных полигонах; сортировка отходов, производимая в основном населением, и распределение их (стекла, металла, полимеров, бумаги) по предприятиям переработки вторичных материалов.

Термические методы включают: сжигание отходов, преимущественно их бумажно-полимерных компонентов, которое производится в установках с колосниковыми решётками или в топках с кипящим слоем; пиролиз, представляющий высокотемпературное разложение отходов (выше 600 градусов) без доступа кислорода во вращающихся трубчатых печах с получением полукокса и горючего газа; газификация отходов, позволяющая преобразовывать их органическую часть в синтез-газ, который применяют для химического синтеза; комбинированные термические методы, сочетающие полукоксование с последующим сжиганием.

Анализ этих технологий не даёт уверенности в том, они могут быть эффективно реализованы в ближайшие годы в сложившихся в России условиях по многим причинам, среди которых можно выделить следующие: относительно малая производительность таких отходоперерабатывающих предприятий, несопоставимая с нарастанием обьёмов твёрдых углеродистых промышленно-бытовых отходов и тем более с уже накопленными их залежами; необходимость огромных материальных и финансовых ресурсов на сооружение десятков таких предприятий, обеспечивающих необходимые масштабы переработки; отсутствие подготовленных кадров для освоения и эксплуатации предприятий с новыми для России технологиями; высокая стоимость и сложность систем очистки дымовых газов с учётом высоких современных требований техногенной безопасности; проблематичность получения экономической прибыли из-за высокой стоимости переработки.

Принципиальный вывод в результате такого анализа заключается в том, что проверенные и эффективные на Западе технологии мусоропереработки и мусоросжигания не могут в наших условиях быстро и эффективно разрешить столь масштабную и запущенную проблему. Следует искать альтернативные и максимально эффективные возможности переработки отходов, которые наилучшим образом будут учитывать сложившуюся в России ситуацию.

Из множества представленных в различной литературе способов классификации ТБО, можно выделить несколько самых распространённых заметок. По качественному составу ТБО подразделяются на:

бумагу (картон); пищевые отходы; дерево; металл черный; металл цветной; текстиль; кости; стекло; кожу и резину; камни; полимерные материалы; прочие компонеты; отсев (мелкие фрагменты, проходящие через 1,5-сантиметровую сетку);

К опасным ТБО относятся: попавшие в отходы батарейки и аккумуляторы, электроприборы, лаки, краски и косметика, удобрения и ядохимикаты, бытовая химия, медицинские отходы, ртутьсодержащие термометры, барометры, тонометры, лампы.

Одни отходы (например, медицинские, ядохимикаты, остатки красок, лаков, клеев, косметики, антикоррозийных средств, бытовой химии) представляют опасность для окружающей среды, если попадут через канализационные стоки в водоемы или как только будут вымыты со свалки и попадут в грунтовые или поверхностные воды. Батарейки и ртутьсодержащие приборы будут безопасны до тех пор, пока не повредится корпус: стеклянные корпуса приборов легко бьются еще по пути на свалку, а коррозия через какое-то время разъест корпус батарейки. Затем ртуть, щелочь, свинец, цинк станут элементами вторичного загрязнения атмосферного воздуха, подземных и поверхностных вод.

Бытовые отходы характеризуются многокомпонентностью и неоднородностью состава, малой плотностью и нестабильностью (способностью к загниванию).

По характеру и степени воздействия на природную среду они делятся на

- производственный мусор, состоящий из инертных материалов, утилизация которых в настоящее время экономически неоправданна;

- утилизируемые материалы (вторичное сырье);

- отходы 3 класса опасности;

- отходы 2 класса опасности;

- отходы 1 класса опасности.

Из общего количества отходов, ежегодно образующихся на предприятиях, города большую часть составляют инертные твердые отходы, и малую часть - промышленные токсичные ТБО.

Наиболее распространенные и общепринятые способы обращения с ТБО – термическое уничтожение (сжигание) и захоронение на специальных полигонах. Также, в мировой практике применяются биотехнологии для переработки ТБО в компост (получение удобрений). Эти же технологии позволяют преобразовывать ТБО в так называемый биогаз. Эффективный рециклинг ТБО – их сортировка для отделения полезных фракций с последующей переработкой.

Мировая практика использования различных видов утилизации ТБО приведена в Таблице 1

| Метод утилизации | США | Великобритания | Франция | Германия | Австрия | Италия | Россия | Япония | Юж. Корея |

| Сжигание | 17 | 7 | 37 | 21 | 73 | 13 | 6 | 59 | 18 |

| Захоронение на свалках | 81 | 92 | 53 | 73 | 19 | 84 | 94 | 38 | 79 |

| Компостирование | - | 1 | 10 | 6 | 7 | 3 | - | 1 | 2 |

| Прочие | 2 | - | - | - | 1 | - | - | 2 | 1 |

Таблица. 1 наглядно иллюстрирует, что сжигание как метод утилизации ТБО широко используется только в некоторых европейских странах и в Япония. Основным способом по-прежнему остается захоронение отходов на полигонах.

Сжигание позволяет уменьшить объем отходов в 10 раз и более, а также использовать тепло от сжигания для получения энергии. При этом снижается заражение отходами воды и почвы, однако в воздух, несмотря на многоступенчатые фильтры очистки, все-таки попадают загрязнители.

Использование классических технологий предполагает образование большого объема золошлаковых отходов (до 27%), которые подлежат захоронению на полигонах как опасные отходы, при этом происходит загрязнение атмосферы.

В предлагаемых нами технологи ТЕРМОУДАРА (высокоскоростного низкотемпературного пиролиза), экологические проблемы полностью решены. В переработки различных отходов заложены принципиально новые технологические принципы.

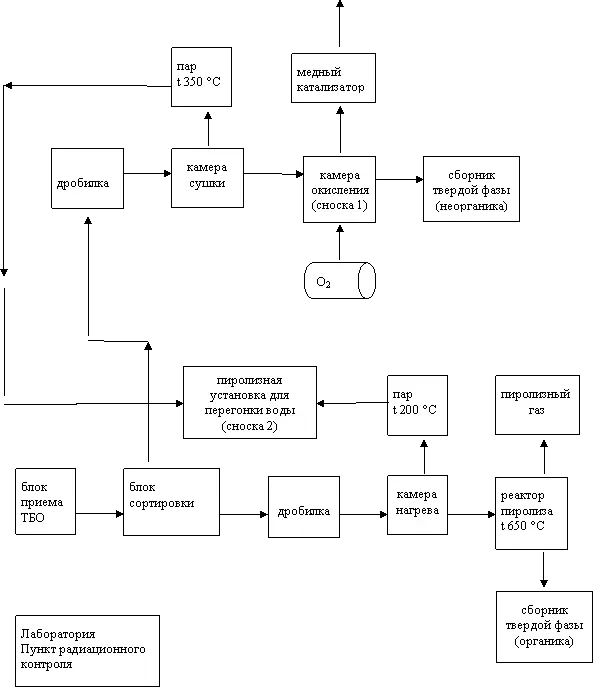

В предлагаемой технологии процесс переработки ТБО происходит по модульной схеме, где предварительно отсортированный и измельченный материал подвергается сначала сушке (без потери влаги, которая собирается, очищается и используется в работе завода), а затем окислению или пиролизации с получением полезных продуктов - высококалорийного пиролизного газа и ценного углеподобного остатка – сырья для производства удобрений и для использования в строительной индустрии. Благодаря окислению и камере медной катализации газоочистки все вредные вещества выделяются в твердый остаток, их выброс (включая выброс диоксинов) практически равен нулю.

Производство по переработке ТБО по существу начинается с организации системы сбора и доставки отходов. Правильно организованная сортировка ТБО обеспечивает значительное уменьшение количества образующихся отходов и снижение негативного влияния ТБО на окружающую среду и позволяет извлечь полезные компоненты. Таблицы 2 и 3 иллюстрирую состав отходов каждого из секторов: жилого и коммерческого.

| Компоненты | Общее | Содержание, % | ||

| Фракции, мм | ||||

| +200 | -200+80 | -80 | ||

| Бумага, картон и т.п. | 22,0 | 6,6 | 11,4 | 4,0 |

| Пищевые и растительные отходы | 35,0 | 0,0 | 9,2 | 25,8 |

| Черные металлы | 4,0 | 1,3 | 2,5 | 0,2 |

| Цветные металлы (алюминий) | 0,7 | 0,0 | 0,7 | 0,0 |

| Текстиль | 5,5 | 3,3 | 2,0 | 0,2 |

| Стекло | 7,0 | 0,0 | 6,8 | 0,2 |

| Пластмасса (высокой плотности) | 2,0 | 0,15 | 1,6 | 0,25 |

| Полимерная пленка | 4,0 | 1,45 | 2,5 | 0,05 |

| Кожа, резина | 1,5 | 0,05 | 1,45 | 0,0 |

| Дерево | 1,5 | 1,3 | 0,2 | 0,0 |

| Камни, керамика | 1,5 | 0,75 | 0,55 | 0,2 |

| Кости | 1,0 | 0,0 | 0,3 | 0,7 |

| Прочее (включая отсев –15 мм) | 14,3 | 1,0 | 5,0 | 8,3 |

| ИТОГО: | 100,0 | 15,9 | 44,2 | 39,9 |

Примечание: 1. Стекло в составе исходных ТБО на 97% представлено целыми бутылками (все в классе –200+80 мм) 2. Черный металл на 50% представлен консервными банками (белая жесть); почти все банки находятся в классе –200+80 мм.

| Номенклатура | Содержание (в %) |

| Пищевые отходы | 4,5 |

| Текстиль | 2,2 |

| Дерево | 1,7 |

| Макулатура | 58 |

| Пластмасса | 4,6 |

| Резина | 1,7 |

| Стекло | 7 |

| Черные металлы | 0,7 |

| Цветные металлы | 19 |

Модернизация санитарной очистки города на стадии сбора и транспортировки ТБО связано с организацией несмешивающихся потоков муниципальных отходов в жилом и нежилом секторе города с целью вовлечения отходов нежилого сектора в масштабную, технологически безопасную сортировку для получения ценных продуктов. Эффективность сепарации, характеризуемой извлечением на сортировочной установке ценных компонентов и себестоимостью получаемой продукции, существенно зависит от качества вовлекаемого в сортировку сырья.

Селективный покомпонентный сбор у населения отходов потребления (макулатура, текстиль, пластмассы, стеклотара, металлы и др.) практикуется во многих странах, что предотвращает попадание в ТБО ряда ценных компонентов, перерабатываемых или используемых повторно. Кроме того, осуществляется селективный сбор опасных отходов – отработанных аккумуляторов и батареек, люминесцентных ламп, попадающих в составе ТБО на свалки и мусоросжигательные заводы и представляющих угрозу здоровью населения.

В нашей стране селективный сбор ТБО у населения в настоящее время практически отсутствует, и его масштабная организация проблематична (неподготовленность населения, сложные бытовые условия, отсутствие технического обеспечения для раздельного сбора и переработки и пр.) В то же время сортировка и переработка вторсырья являются актуальной задачей. Раздельный сбор отходов с различным содержанием ценных компонентов, определяющим выход готовой продукции, существенно оптимизирует технологию на уровне сортировки.

Необходимое условие самоокупаемости сортировочных установок – направление на сортировку отходов, достаточно обогащенных ценными компонентами: по расчетам, доходы от реализации вторичного сырья превышают расходы на сортировку при выходе полезной продукции более 12 % (от исходного).. При выходе полезной продукции около 30 % (от исходного) и производительности установки не менее 35 тыс. т/год срок окупаемости составит 2 года.

На долю отходов нежилого сектора города приходится 30 – 40 % от общего количества образующихся в городе ТБО. В то же время эффективность сортировки таких отходов почти на порядок выше, чем отходов жилого сектора.

Из всех видов переработки, сортировка ТБО подходящего состава на специальных объектах является самоокупаемым производством (даже без учета тарифа на оплату услуг). В Таблице 4 приведен расчет рыночной стоимости каждого из отобранных полезных компонентов ТБО, представляющих субпродукты, готовые к продажа уже после стадии отбора.

(для завода по переработке ТБО производительностью 50 тыс. т/год)

| Номенклатура | Выход, т/год | Стоимость 1т*, руб. | Итоговая стоимость, тыс. руб. |

| Картон | 2700 | 2200 | 5940 |

| Бумага | 400 | 2500 | 1000 |

| Текстиль | 120 | 980 | 117,6 |

| Лом черных металлов | 550 | 2700 | 1485 |

| Лом цветных металлов | 200 | 26500 | 5300 |

| Стекло | 850 | 1400 | 1190 |

| ПЭТФ | 380 | 1900 | 722 |

| Полиэтиленовая пленка | 245 | 5400 | 1323 |

| ИТОГО: | 5445 (11%) | 17077,60 |

*Цены 2005 г. (Москва и МО)

Необходимое оборудование линии сортировки включает наклонные и горизонтальные конвейеры, грохот, кабину сортировки, электромагнитные сепараторы металла, автоматический пресс для пакетирования вторсырья, металлопресс, автопогрузчики и пр. В проекте предусмотрена комплектная поставка на основе оборудования европейских производителей, сочетающего высокую эффективность и износоустойчивость с доступными ценами.

Производство по сортировке ТБО занимает ангар площадью 30ґ50 м2 и высотой 12 м.

Потребление электроэнергии на сортировочном производстве – установленная мощность 73 кВт, среднее потребление – 47 кВт-час.

Для обслуживания линии необходимо 26 рабочих (2 сменыґ13) и 3 инженера.

Число рабочих дней в году (в среднем) – 300 , работа проводится в 2 смены в сутки.

Сортировочное производство оставляет не переработанной бОльшую часть исходного потока отходов, примерно 70%. К ним следует добавить крупногабаритный мусор, не подлежащий вторичной переработке (мебель, матрасы, и т.п.), составляющие до 3% от массы ТБО. Крупногабаритный мусор и крупные фрагменты ТБО, прошедших сортировку подлежат измельчению до размера менее 250 мм, после чего измельченные остатки сортировки передаются на дальнейшую переработку. Потребление энергии дробилкой – 240 кВт. Режим работы - 300 дней в году, 1 смена в сутки.

ТБО поступает в блок приема отходов, предварительно пройдя этап радиационного контроля и анализов. Затем отходы дробятся и перерабатываются по практически безотходной технологии, позволяющей получать экологически чистые продукты пиролиза: высококалорийный пиролизный газ, углеподобный остаток. Вода, «отогнанная» из исходного сырья, используется в процессе работы.

Используемая схема позволяет совместить высокие экологические показатели процесса с высокой энергетической эффективностью. Технология строится по модульной схеме, что позволяет гибко приспосабливаться к различному объему перерабатываемых отходов, изменениям их состава, в которую встраивается производство. Модульная схема позволяет развивать мусороперерабатывающее производство поэтапно. Кроме того, могут использоваться различные элементы комплектации производства. Так, например, для органического сырья растительного происхождения (солома, дерево и т.п.) может использоваться только модуль пиролиза (без дополнительной установки окисления неорганики).

Ниже описано производство по переработке 50 тыс. т ТБО в год. Модульная схема производства позволяет, набирая необходимое число технологических модулей, строить производства различной производительности. Отметим, что описываемый вариант может быть видоизменен с учетом условий конкретного города.

Пиролизная установка позволяет перерабатывать органические вещества, традиционные способы утилизации которых наносят вред экологии. Так, например, твердые бытовые отходы зачастую просто сжигают, в результате чего в атмосферу выделяются вредные вещества. Пиролизная установка полностью это исключает. Переработка по технологии ТЕРМОУДАРА приводит к уменьшению первоначального объема вещества в 10 и более раз, что позволяет значительно сократить расходы по захоронению ТБО на полигонах.

Использование полезных продуктов пиролиза (водного пара, пиролизного газа и твердого остатка) безопасно для окружающей среды.

Технология ТЕРМОУДАРА является экологически чистой и безопасной.

Технология ТЕРМОУДАРА, лежащая в основе настоящей пиролизной установки, относится к области переработки органических веществ, в том числе полимеров и полимерных композиций, в частности, к технике переработки древесины, продуктов растениеводства, органосодержащих полезных ископаемых, а также промышленных и бытовых отходов, содержащих органические составляющие и может найти применение в химической, лесо- и нефтеперерабатывающей отрасли, теплоэергетике и других отраслях промышленности. Технология термоудара запатентована.

Сущность ТЕРМОУДАРА - в мгновенном (со скоростью порядка 10{4} град/сек) нагреве ве-щества до границ его существования в конденсированной фазе. При этом происходит поста-дийное выделение веществ из исходной смеси:

- "взрывное вскипание" и переход низкомолекулярных жидкостей (воды) в газообразное состояние;

- газификация вследствие высокоскоростного пиролиза высокомолекулярных соединений с образованием газовой фазы - пиролизного газа;

При приближении параметров перерабатываемого вещества к параметрам границы существования его в конденсированной фазе межмолекулярное взаимодействие становится пренебрежимо малым, газовая фаза образуется без поглощения скрытой теплоты испарения, происходит "взрывное" вскипание воды.

Уникальность, новизна разработки заключается в применении технологии ТЕРМОУДАРА для тепловой обработки органики - ее газификации с получением водяного пара на первом этапе процесса, пиролизного газа и углеподобного остатка - на втором.

Примеры эффективного использования технологии ТЕРМОУДАРА:

Переработка, утилизация, газификация практически любых органических несетчатых материалов:

· твердых бытовых отходов;

· древесных отходов, отходов сельско-хозяйственного производства, низкосортных твердых топлив - углей, торфа и т.д.

· сырой нефти и отходов ее переработки: битумов, асфальтенов, тяжелых фракций нефти и мазута;

· пластмасс, полимеров

Экономические преимущества установки:

· Установка перерабатывает органические вещества, имеющие чрезвычайно низкую себестоимость. Утилизация некоторых из них (например, твердых бытовых отходов) обычными способами требует дополнительных капитальных затрат. Использование установки дает возможность не только исключить подобные затраты, но и получить прибыль от переработки.

· Энергетически установка работает автономно, используя вырабатываемую энергию (за исключением начальной непродолжительной стадии, когда необходим подвод энергии извне).

· Установка мобильна и проста в эксплуатации. Она может быть смонтирована как на удалении от источника сырья, так и в непосредственной близости от него.

· Работой одной или даже нескольких установок управляют только два человека в смену.

· Производительность установки варьируется по желанию заказчика, исходя из объемов органических веществ, имеющихся в наличии для переработки, а также из количества блоков в модуле.

Технологическая и энергетическая эффективность: Процесс отличается высокой технологической и энергетической эффективностью и дает экономию тепловой энергии до 30% по сравнению с лучшими традиционными способами сушки и газификации.

Основные преимущества технологии ТЕРМОУДАРА:

· получение пара практически без затраты скрытой теплоты испарения;

· выделение пара на первом этапе процесса, что дает возможность отвода пара к потребителю, в отличие от других известных способов, при которых пар не используется, а выбрасывается в атмосферу,

Использование водяного пара:

Водяной пар имеет температуру около 300°С и может в дальнейшем использоваться в качестве теплоносителя, например, в котле или в автономном теплообменнике-водонагре-вателе поверхностного или смешивающего типа, либо в качестве энергоносителя, например, в паротурбинной установке. В отличие от других технологий утилизации отходов, технология термоудара позволяет НЕ ТЕРЯТЬ, а использовать пар в технологических нуждах.

Использование пиролизного газа:

· получение электроэнергии для автономной работы установки и для отвода энергии потребителю (автономное обеспечение электроэнергией всего хозяйства),

· газ может быть сожжен в печи для получения тепловой или электроэнергии (для нагрева воды, например),

· газ может быть сконденсирован в баллоны или жидкость и использован как бытовое топливо,

· после необходимой модификации может быть использован как газовое топливо для двигателей внутреннего сгорания.

Преимущества пиролизного газа:

· высокая калорийность (4500-5000 ккал/м3 против 1500-2000 ккал/м3 генераторного газа),

· отсутствие азота и его окислов NОх (отсутствие азота в пиролизном газе объясняется тем, что при пиролизе исключается попадание воздуха - процесс происходит в вакууме).

Калорийность углеподобного остатка »7000 ккал/кг. В зависимости от того, от какого вещества сформировался остаток (преимущественно органика или неорганика), его (после соответствующей модификации) можно использовать в качестве удобрения или сырья для строительной индустрии.

Описание процесса:

В начале процесса в блоке отделения от общей массы ТБО отделяются крупногабаритные отходы, которые затем разделяются на отходы, состоящие преимущественно из органической и неорганической частей.

Неорганические крупногабаритные отходы поступают в блок разделки, где разделываются на части, размеры которых определяются загрузочным устройством камеры окисления. После прохождения камеры окисления они соединяются с неорганическими отходами основного потока и направляются на дальнейшую переработку в соответствии с общеизвестными технологиями.

Крупногабаритные отходы, состоящие преимущественно из органической части (пластмасса, древесина и т.д.) после грубого дробления (блок предварительного дробления) попадают в основной поток движения отходов.

Оставшиеся после удаления крупногабаритных предметов органические и неорганические отходы поступают в блок измельчения, затем направляются в камеру предварительного подогрева (температура в камере порядка 200 °С или выше). Температура в камере определяется условиями удаления воды и других относительно легкокипящих соединений.

Из камеры предварительного подогрева отходы попадают в реактор пиролиза, где мгновенно нагреваются до температуры 650-700 °С. При этой температуре протекает высокоскоростной пиролиз органических соединений с образованием твердых и газообразных продуктов. В камере предварительного подогрева и реакторе термоудара процессы проводятся без доступа воздуха.

Твердые отходы, содержащие и неорганическую часть, из реактора поступают в блок сбора и направляются в блок разделения, где более легкий по плотности органический остаток отделяется от неорганического. Органический остаток, представляющий собой углеподобный продукт, сушится и направляется на дальнейшее использование.

Неорганический остаток попадает в камеру окисления, где удаляются последние следы органических соединений. К неорганическому остатку основного потока , вышедшего из камеры окисления, добавляется неорганический остаток крупногабаритных отходов, прошедший через блок разделки и камеру окисления.

Оставшийся после окисления неорганический остаток, содержащий соединения металлов, стекло и т.д., направляется на плавление, разделение и по известным технологиям перерабатывается в полезный продукт.

Содержание неорганического остатка обычно ниже, чем 10% от исходного ТБО.

Получаемые на различных стадиях газовые фракции направляются на очистку и частичную конденсацию с выделением полезных продуктов. Оставшийся газ разделяется на компоненты и/или дожигается в установке. После дожигания газ очищается и выводится. В соответствии с требованиями экологии в схеме может содержаться блок поглощения основного количества CO2.

Выделяемые в процессе для дальнейшего использования продукты определяются составом ТБО и пожеланиями Заказчика.

При наличии в ТБО радиоактивных соединений они должны контролироваться на входе (отходы) и выходе (продукты) процесса. Оставшаяся радиоактивная часть отходов подлежит захоронению.

Вследствие значительного колебания исходного состава несортированных ТБО в процессе большое внимание уделяется контролирующим и регулирующим системам (приборам).

Преимущества процесса:

· относительно небольшие энергозатраты при переработке единицы ТБО вследствие нагрева до высоких температур меньшего количества вещества, чем в обычно используемых процессах, и преимущественно энтропийного характера процесса пиролиза,

· использование малого количества кислорода (воздуха),

· максимальная степень допустимой переработки или уничтожения отходов,

· минимальное возможное количество выводимых из системы соединений.

Установка по окислению (уничтожению) элементорганических и

органических соединений

Процесс медленного окисления (а не сжигания) органических соединений служит для уничтожения органических и элементоорганических соединений, включая конденсированные ароматические соединения, содержащие галоиды.Периодический процесс окисления ТБО (в отличие от обычно проводимого процесса сжигания) осуществляется на установке кислородом (воздухом) при мягких условиях: температура порядка 650 oС, давление 1- 1,5 атм, время цикла 10- 15 мин. При окислении воздухом объем установки возрастает примерно в 5 раз в соответствии с содержанием азота. Вследствие низкой температуры процесса диоксины практически не образуются. Периодичность процесса позволяет осуществлять контроль выводимых из установки веществ и не допускать выброс в окружающую среду экологически вредных соединений в различных фазах.

Газообразные продукты окисления после прохождения через катализатор на основе соединений меди содержат воду, экологически чистые газы (CO2 , N2) и/или используемые в дальнейшем газы, например, HCI. Если в отходах, кроме C, H, N, O и галоидов, содержатся другие элементы, например, металлы, то они, в основном в виде окислов, выпадают в осадок.. Состав выводимых продуктов согласовывается. Например, CO2 может быть переведен в Na2CO3.

Метод был разработан для элементного анализа "трудно горящих" веществ (веществ, трудно поддающихся химическому анализу) и лишь потом применен для уничтожения отходов. Не было обнаружено соединений, элементный состав которых не определялся бы данным методом. Точность анализа по каждому элементу (C, H, N) ниже 0,3%.

Преимущества процесса:

* минимальное использование кислорода (воздуха),

* контроль выбросов вредных газообразных соединений (вплоть до полного отсутствия выбросов),

* отсутствие бесконтрольного выброса тяжелых металлов,

* максимально возможное использование продуктов процесса,

* возможность уничтожения галоидсодержащих соединений.

Использование установки для окисления (уничтожения) элементоорганических соединений позволит нейтрализовать вредные вещества, содержащиеся в твердой фазе и подготовить твердый остаток к депонированию или дальнейшему использованию (например, в качестве строительного материала для дорожного покрытия).

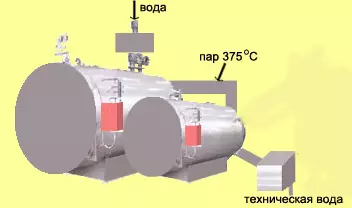

Пиролизная установка для перегонки воды

Получение технической воды

Описание процесса:

Неочищенная вода предварительно нагревается до температуры, близкой к кипению. При этой температуре удаляются соединения, присутствующие в воде и имеющие более низкие, чем вода, температуры кипения. Если вредные вещества в исходной воде отсутствуют, то предварительный нагрев все равно целесообразен для уменьшения диапазона высокоскоростного нагрева.

После удаления легколетучих веществ вода направляется в реактор, где нагревается до температуры термоудара (около 375 oС). Растворимые в воде, имеющие более высокую критическую температуру, вещества не успевают испариться и направляются в узел отделения примесей. В дальнейшем соли или высококипящие жидкости направляются на переработку или захоронение.

Полученный пар охлаждается, испаряя дополнительное количество воды, или направляется на технологические цели. Параметры пара должны модифицироваться с соответствии с требованиями технологического процесса.

Экономичность установки возрастает при использовании теплоты, получаемой при охлаждении и конденсации пара.

Основные преимущества процесса: * уменьшение энергозатрат на единицу полученной продукции по сравнению с другими методами получения воды путем ее перегонки,

* высокая скорость процесса, возможность работы в широком диапазоне концентраций примесей.

Значение последнего преимущества особенно возрастает при необходимости работы с водами переменного состава, например, с сезонными водами.

Установка по перегонке воды методом высокоскоростного пиролиза позволит использовать полученную из ТБО воду в технологических целях (как оборотную воду для предварительного нагрева ТБО), а также для иных производственных целей при необходимости.

Разработанная ООО «НПФ «Энергия» технология переработки отходов – технология мгновенного пиролиза - отличается применением схемы процесса, обеспечивающей наиболее высокую энергетическую эффективность по сравнению с любыми альтернативными технологиями – проведение процесса на очень высокой скорости протекания (порядка или менее 104 °С/сек.), что позволяет газифицировать практически любые органические вещества с получением высококалорийного пиролизного газа (аналог природного по потребительским свойствам), горячего пара (который НЕ ТЕРЯЕТСЯ в процессе переработки органики, а собирается и используется в технологическом процессе). Кромке того, технология позволяет уменьшить ОБЪЕМ исходного сырья в 10 раз или более. Углеподобный остаток – еще один продукт технологии термоудара – содержит (в зависимости от вида исходного сырья) ценные, иногда редкие компоненты. Так, из всех видов органического сырья значительный интерес представляют именно БУРЫЕ УГЛИ, как дешевое полезное ископаемое, обогащенное РЕДКОЗЕМЕЛЬНЫМИ МЕТАЛЛАМИ: галлием, германием, ванадием, лантаном, церием и другими.

Значительное увеличение энергетической эффективности по сравнению с известными технологиями газификации обеспечивается за счет того, что установка работает АВТОНОМНО (исключая непродолжительный начальный этап, когда подводится энергия извне). В целом, установка использует 15-25% вырабатываемой энергии.

Технология ТЕРМОУДАРА позволяет повысить энергетическую эффективность и экологическую безопасность производства по переработке отходов.

Показатели выбросов загрязнителей

Технологический процесс обеспечивает соответствие выбросов загрязнителей с дымовыми газами Директиве 2000/76/EC Европейского Парламента и Европейского Союза [DIRECTIVE 2000/76/EC OF THE EUROPEAN PARLIAMENT AND COUNCIL OF 4 December 2000 on the incineration of waste (OJ L 332, 28.12.2000, p. 91) Corrigendum OJ L 145, 31.5.2001, p. 52 (2000/76/EC)

Газообразные продукты окисления после прохождения через катализатор на основе соединений меди содержат воду, экологически чистые газы (CO2 , N2) и/или используемые в дальнейшем газы, например, HCI. Если в отходах, кроме C, H, N, O и галоидов, содержатся другие элементы, например, металлы, то они, в основном в виде окислов, выпадают в осадок..

Технология позволяет проводить элементный анализ "трудно горящих" веществ (веществ, трудно поддающихся химическому анализу) и с успехом применяется для уничтожения отходов. Не было обнаружено соединений, элементный состав которых не определялся бы данным методом. Точность анализа по каждому элементу (C, H, N) ниже 0,3%.

Необходимо отметить, что чистота газа (выбросов) на выходе обеспечивается не применением традиционных газоочистных устройств, а уникальной системой очистки – катализатором на основе соединений меди – которая обеспечивает выпадение в зольный (углеподобный) остаток практически всех вредных веществ с эффективностью не менее 98,4 . Технология термоудара обеспечивает практически нулевой выброс пыли с газом. Высокое качество пиролизации органики (в реакторе пиролиза) и окисления неорганики (в реакторе окисления) обеспечивает практические нулевые концентрации органических загрязнителей.

Отсутствие этапа сушки сырья (с потерей влаги) и использование водяного пара в технологической цепочке.

Характеристики элементов ТБО как топлива представлены в следующей таблице

| Состав | кг/т | ||

| Горючая часть | 506,8 | ||

| в том числе | углерод | C | 347,7 |

| водород | H | 42,2 | |

| кислород | O | 173,3 | |

| азот | N | 9,8 | |

| сера | S | 2,8 | |

| Влажность | W | 509,1 | |

| Зольность | A | 157,6 |

Калорийность ТБО (низшая теплота сжигания), ГДж/т 7,57

Из-за высокого содержания в общем составе ТБО пищевых отходов и влаги, первоначальная калорийность отходов невелика. Влажность ТБО колеблется в пределах от 20 до 60%. Существующая практика сбора ТБО неизменно приводит к увлажнению их атмосферными осадками. Однако, существующие методы сушки ТБО нельзя признать целесообразным, поскольку в этом случае влага безвозвратно утрачивается. Технология термоудара позволяет «отогнать» возможно большее количество влаги БЕЗ ее потери, получив тем самым оборотную воду для производства.

Заметим также, что система водоочистки, входящая в комплект поставки оборудования, позволяет довести воду до санитарных норм и использовать не только как техническую, но и как питьевую при соответствующей модификации.

Использование углеподобного остатка

Как уже упоминалось выше, углеподобный остаток представляет собой золу черного (бурого) цвета и может быть использован в дальнейшем. Так, для переработанной неорганики - это использование углеподобного остатка в строительстве (при сооружении дорожных покрытий), для органики – в качестве ценного удобрения, содержащего минеральные вещества. Кроме того, из такого сырья, как бурый уголь, можно получать зольный остаток с высочайшим (до 10%) содержанием редкоземельных металлов.

Производство по модификации зольного остатка может быть создано в следующей очереди после выхода производств по переработке ТБО на проектную мощность.

Генеральный план завода по переработке ТБО и компоновка основного оборудования

Завод по переработке ТБО располагается на территории 2,1 га . Объём переработки заводом твёрдых бытовых отходов составляет 50 тыс. т/год. Размер территории позволяет выполнить последующее расширение завода.

Компоновка главного корпуса выполнена по блочно-модульному принципу и состоит из модулей (установок по переработке ТБО мощностью 2т/час, всего 5 модулей для обеспечения заданной проектной мощности 50 тыс. тонн в год), лаборатории, станции радиационного контроля, административных сооружений. В случае увеличения мощности завода компоновка расширяется за счёт дополнительных модулей.

Каждый модуль состоит из 2-х установок: окисления неорганических веществ (для преимещественно неорганики), реактора термоудара (для пиролизации преимущественно органических частей ТБО). Кроме того, в начале цикла переработки происходит селекция ТБО, а затем – дробление. Вода в камере предварительной сушки поступает в коллектор, оттуда в 3-ю установку того же цикла – на очистку. Вода используется как оборотная для нагрева оборудования. При необходимости вода может быть отведена потребителю.

Если для первоначального этапа работы установки требуется подвод автономной (а не магистральной) электроэнергии, комплекс оборудуется генератором и трансформатором. В комплекте с реакторами окисления и пиролиза работает камера медной катализации (тонкой очистки) газа. Установка укомплектована также дымососом, вентилятором и дымовой трубой. Лаборатория укомплектована необходимыми аналитическими приборами. Газы из реакторов, имеющие высокую температуру порядка 500 °С, прежде чем быть отправленными в дымовую трубу, направляют в камеру сушки, где их тепло используется для подсушивания ТБО до влажности не более 20%.

Главный корпус оборудован грузоподъёмными механизмами и подъездными путями, необходимыми для монтажа и ремонта оборудования.

Из емкости кислород и/или воздух подается в камеру окисления неорганических веществ.

Главный корпус оборудован устройствами удаления углеподобного остатка (золы) (транспортировка конвейерами) в коллектор, расположенный вне территории завода. Зола первоначально хранится в коллекторе, затем используется для производства строительных материалов или модифицируется.

При приёме ТБО мусоровозы проходят радиационный контроль. Бункеры приёмного блока ТБО рассчитаны на 2-х суточный приём. В блоке приёмки ТБО проходят сортировку, дробление и направляются конвейерами в главный корпус для утилизации.

| поз. | Основное оборудование завода. |

| 1 | Блок сортировки и измельчения ТБО |

| 2 | Конвейеры подачи ТБО |

| 3 | Реактор пиролиза |

| 5 | Ректор окисления |

| 6 | Камера медной катализации газов |

| 8 | Дымосос |

| 10 | Дымовая труба |

| 11 | Турбогенератор |

| 13 | Электрический генератор |

| 14 | Трансформатор высокого напряжения |

| 15 | Блок очистки воды |

| 16 | Административный корпус |

| 17 | Пункт радиационного контроля |

| 18 | Блок сбора углеподобного остатка |

| 19 | Коллектор углеподобного остатка (за терр.) |

Завод обеспечивается оборотной водой, полученной из ТБО. Для этого предусмотрена система водоочистки, расположенная на территории главного корпуса.

На территории завода по утилизации ТБО располагается административный корпус для обслуживающего персонала.

В зависимости от местных условий и площадки, предоставляемой для расположения завода, указанное взаимное расположение оборудования, зданий и сооружений может быть изменено.

Технологическая схема процесса

1. ТБО доставляются на завод мусоровозами направляются на пункт радиационного контроля. Затем первичная селекция полезных компонентов (до 30% от общего количества первоначального объема ТБО), их прессование и брикетирование.

2. На линии сортировки производится отбор (вручную на конвейере) преимущественно неорганических и преимущественно органических изделий (ТБО).

3. Две дробилки производят дробление ТБО соответственно для каждой из двух камер утилизации: окисления (для неорганики), пиролиза (для органики).

4. Из бункера предварительного хранения измельченные отходы отправляются в камеру нагрева (или камеру сушки), где происходит «отгон» воды, используемой в дальнейшем в технологическом процессе.

5. Из камеры нагрева отходы направляются в бункер загрузки.

6. Из бункера загрузки отходы направляются в реакторы. Работа реакторов происходит непрерывно.

7. Пиролизный газ из реактора подается потребителю посредством трубопровода, может быть сожжен для нагревания парового котла или расфасован в баллоны по 50 литров. Пиролизный газ обслуживает работу комплекса по переработке ТБО – используется примерно 15-20% газа.

8. «Отогнанная» вода подается в установку по очистке. Перед этим вода проходит через теплообменники, связанные с камерами нагрева и сушки для нагрева и сушки ТБО.

9. Углеподобный остаток направляется в коллектор и на дальнейшее использование (или модификацию).

Окупаемость проекта: 2,5 года с момента пуска предприятия

Стоимость проекта: 6’000’000 евро

Предложение по финансированию проекта: привлекаемые инвестиции

Получаемый эффект: улучшение санитарного состояния города, улучшение экологической обстановки, значительное (более чем в 10 раз) снижение затрат на захоронение отходов и ликвидацию экологических последствий хранения отходов значительное (более чем в 10 раз) замедление расширения земельных площадей, занимаемых полигонами для захоронения отходов получение полезных продуктов (пиролизного горючего газа, горячей воды и углеподобного остатка) и, как следствие, увеличение потока прибыли, получаемой от реализации этих продуктов.

Месторасположение, юридический адрес, правовая форма и вид собственности предприятия

Создаваемое предприятие будет расположено на территории полигона или в промзоне города. Предложенная Заказчиком площадка должна отвечать всем требованиям предлагаемого проекта – недалеко должен находится полигон, необходим подвод магистральной электроэнергия, должна быть предоставлена площадка для размещения завода, проложены удобные подъездные пути и т.д. Правовая форма – закрытое акционерное общество (или иная) с распределенным уставным фондом в оговоренном процентном соотношении.

Инфраструктура

В качестве площадки для создания высокотехнологической линии по утилизации ТБО предполагается выбрать производственный (или иной) участок, территория которого может составлять до 2 га (мин. 0,4 га). Это обусловлено тем, что завод мощностью 50 тыс. тонн в год будет состоять из пяти модулей (комплексов), которые могут работать автономно и быть сооружены поэтапно. На огороженной бетонным забором территории должны быть расположены производственные площади, в т.ч.:

- административно-бытовые помещения – (можно модульного типа с обеспечением всех норм санитарно-бытового обслуживания персонала)

- холодный ангар

- склад готовой продукции

- площадку для разгрузки и хранения ТБО

Участок должен находится в промзоне полигона. Санитарная зона вокруг предприятия составляет свыше 500 м, что позволяет организовать указанное выше производство, не входя в противоречия с требованиями СЭС.

Основные стадии проекта

Реализация Проекта включает выполнение следующих основных стадий:

· Разработка технико-экономического обоснования - бизнес-плана - , включая изучение рынка поставки сырья, сбыта конечного продукта, получаемого в результате переработки ТБО..

· Заключение договоров с местными властями на использование имеющихся производственных площадей и мощностей на поставку сырья для переработки.

· Подготовка производственной площадки для монтажа технологической линии

· Монтажные пусковые работы и вывод линии и имеющегося оборудования на проектную мощность

· Создание структур бесперебойной поставки сырья, сбыта готовой продукции, транспортной службы и т. д.

Экономические, социальные и политические факторы

Использование высокоэффективной технологической линии по переработке ТБО в масштабах города позволит:

- увеличить объемы сырья для вторичной переработки ТБО до 100%,

- значительно улучшить экологическую обстановку,

- значительно снизить объемы необработанных бытовых отходов, вывозимых на полигоны,

- исключить затраты, связанные с ликвидацией экологических последствий захоронения отходов,

- замедлить (а в дальнейшем, при широком использовании таких комплексов, приостановить) процесс расширения земельных площадей, используемых для захоронения отходов,

- привлекательность и стабильность инвестиций в данную сферу.

Описание продукции комплекса по переработке ТБО

Конечной продукцией является:

- высококалорийный пиролизный газ – горючее.

- горячий пар,

- углеподобный продукт – материал для строительной индустрии (или удобрение)

Конкуренция

В настоящее время в России практически отсутствует высокотехнологическая индустрия утилизации промышленных и бытовых отходов. Имеющиеся мощности не способны обработать бытовой мусор, объем которого достиг примерно 262 кг на человека в год и продолжает постоянно увеличиваться. Комплекс по переработке ТБО посредством технологии ТЕРМОУДАРА позволяет проводить практически 100% утилизацию отходов при отсутствии какого-либо загрязнения окружающей среды.

Прибыль от продажи продуктов переработки ТБО:

Приведенный ниже расчет дан для одного комплекса производительностью 2т/час (10 тыс. тонн/год) – одного модуля. В заключительной части приводятся данные для комплекса из 5 установок для заявленной мощности завода 50 тыс. тонн/год.

Горячий пар (t 300 °C)

переработка исходного сырья в сутки:

2 т х 16 часов = 32 т/сутки

32 т. х 40% (средний объем содержания воды в исходном сырье) = 12,80т.

12,80 т. х 36 руб. (средняя стоимость кубометра воды) = 460,80 руб.

460,80 х 300 раб. дней = 138’240 руб.

На собственные нужды комплекс использует 20 % пара, т.е. прибыль от продажи потребителю излишков пара составит 110’592 руб. (3’072 евро).

Высококалорийный пиролизный горючий газ (калорийность 4500-5000 ккал/м3 против 1500-2000 ккал/м3 генераторного газа).

переработка исходного сырья в сутки:

2 т х 16 часов = 32 т/сутки

32 т. х 50% (средний объем пиролизующейся органики в исходном сырье) = 16 т.

16 000 кг. х 0,80 (коэффициент перевода кг. в литры для газа) = 12’800 литров

12’800 х 4,8 руб. (средняя стоимость литра расфасованного генераторного газа) = 61’440 руб.

61'440 руб. х 300 раб. дней = 18’432’000 руб.

На собственные нужды комплекс использует 20 % газа, т.е. прибыль от продажи потребителю излишков газа составит 14’745’600 руб. (409’600 евро)

Углеподобный продукт

Углеподобный продукт может быть использован в строительной промышленности в качестве крошки-наполнителя. Средняя рыночная стоимость подобного наполнителя – 300 руб/т.

переработка исходного сырья в сутки:

2 т х 16 часов = 32 т/сутки

32 т. х 10% (средний объем неорганики в исходном сырье, выделяющийся в углеподобный остаток) = 3,2 т.

3,2 т. х 300 руб. = 960 руб.

960 руб. х 300 раб. дней = 288’000 руб. (8’000 евро)

Стоимость готовой продукции завода производительностью 50 тыс. т/год при включении в производственную схему сортировки представлена в Таблице 4

В среднем, реализация полезных компонентов, отобранных на первоначальном этапе селекции ТБО, увеличит прибыль на 17’077’600 руб (474’378 евро) в год.

Завод полностью обеспечивает собственные технологические потребности в тепле, паре, практически полностью – в электроэнергии. При необходимости (по согласованию с местной администрацией) возможен отвод излишков пара стороннему потребителю.

Стоимость основного оборудования завода мощностью 50 тыс. тонн в год представлены в таблице:

| Название позиций оборудования | Количество | Стоимость (в Евро) |

| Линия ручной сортировки | 1 | 500’000 |

| Камера сушки | 5 | 90’000 |

| Камера нагрева | 5 | 110’000 |

| Дробилка | 5 | 400’000 |

| Камера окисления | 5 | 900’000 |

| Блок медной катализации | 5 | 1’350’000 |

| Вспомогательное оборудование, конвейеры | 830’000 | |

| Система автоматического управления | 800’000 | |

| Проектно-техническая документация | 520’000 | |

| Инсталляция, пуско-наладка комплекса и обучение персонала | 500’000 | |

| ИТОГО: | 6’000’000 |

Структурные составляющие себестоимости переработки ТБО приводятся в нижеследующей таблице:

малоценные быстро изнашиваемые предметы и производственный инструмент (платежи в бюджет, текущий ремонт и т.п.)

| Наименование | Себестоимость переработки (на 1 тонну переработанных ТБО, в Евро) |

| Материальные затраты | 2,52 |

| Энергоресурсы со стороны | 1,28 |

| Фонд оплаты труда | 1,09 |

| Отчисления на социальные нужды | 0,19 |

| 1,02 | |

| ИТОГО: | 6,10 |

Затраты на переработку ТБО (себестоимость ТБО) составят в год:50.000 т х 6,10 евро = 305,0 тыс. евро

предприятия по переработке твердых бытовых отходов по технологии

высокоскоростного пиролиза производительностью 50’000 т/год

| Наименование | Единица измерения | Показатели | Примеч. | |

| Затраты на создание предприятия по сортировке ТБО | тыс. евро | 6’000 | ||

| Средний % отбора вторсырья на стадии первичной селекции | % | 30 | ||

| Стоимостные объемы реализованной потребителям продукции в год (вторсырья) | тыс. евро | 474,378 | ||

| Общие затраты на переработку 50 тыс. тонн ТБО в год (себестоимость) | тыс. евро | 305 | ||

| Себестоимость 1 тонны переработанных ТБО | евро | 6,10 | ||

| Чистая прибыль от завода по переработке ТБО в год. | евро | 2'272,738 | ||

| Площадь, необходимая для производственного здания Вспомогательные площади | м2 м2 | до 2100 м2 до 2000 м2 | Ангар (70 х 30 х 10 м). Площадь участка 1,5-2,0 га | |

| Административно-хозяйственные помещения | м2 | до 200 м2 | - офисные поме-щения 50 м2 - раздевалки с душевыми 150 м2 | |

| Численность персонала ИТР Рабочих | чел. чел. | 3 26 | ||

| Срок запуска предприятия (с момента открытия финансирования) | мес. | 10-12 месяцев | ||

| Срок окупаемости предприятия с момента его запуска | лет | 2,5 года | ||

| Режим работы предприятия: в сутки кол-во рабочих дней в году | час дней | 16 300 | ||

| Производительность предприятия по переработке ТБО | т/час т/сутки т/год | 2 32 50 000 | Модульный принцип строительства завода позволяет наращивать мощности с 10'000 т/ год (один модуль) до 50'000 тонн/год (5 модулей). |

Поэтапный ввод завода в эксплуатацию

Проектная мощность завода – 50 тыс. тонн в год. Выход на проектную мощность может проходить поэтапно благодаря модульному принципу предприятия. Наращивание производительности начинается с 10 тыс. тонн в год, далее соответственно 20, 30, 40 и 50 тыс. тонн в год. Модульная схема удобна еще и тем, что привлекаемые инвестиции расходуются постепенно, часть из них начинает окупаться в момент ввода в эксплуатацию 2, 3 и т.д. очереди.

Для населенных пунктов и небольших городов может оказаться предпочтительной именно малая мощность завода, и тогда такое производство целесообразно будет ввести в строй, а высокие расходы на содержание завода большой мощности не лягут тяжким бременем на местный бюджет.

Заключение

Настоящий проект является высокорентабельным с точки зрения привлечения инвестиций и высокоэффективным с точки зрения технологии, лежащей в основе деятельности завода.

Так, срок окупаемости проекта составляет 2,5 года. Учитывая, что внутренняя норма доходности составляет 40%, а также слабую зависимость от локальных колебаний рыночной ситуации с рециклингом ТБО в стране и непредвиденных административных проблем, этот проект является привлекательным для инвестирования в современных условиях и имеет минимальный инвестиционный риск.

Строительство завода как в больших, так и в малых городах, поселках полностью обеспечивает решение важнейших муниципальных проблем, таких как:

· экологическая безопасность предприятия по переработке ТБО и продуктов, получающихся в результате переработки - отсутствие загрязнителей в воздухе и воде благодаря уникальной технологии термоудара,

· автономное снабжение завода и, при необходимости, снабжение ближайших населенных пунктов (или промышленных объектов) эл. энергией, теплом и горячей водой,

· полная очистка муниципальной территории от ТБО – уничтожение действующих полигонов и предотвращение создания новых,

· минимизация затрат на вывоз ТБО и его переработку – экономия бюджета,

· возможность использования модульной схемы завода для рационального использования материальных ресурсов, земли, рабочей силы исходя их конкретных объемов ТБО, подлежащих переработке в конкретном городе.

Настоящий проект, как и всякий другой, требует принятия решений из разных областей: стратегического менеджмента, учета всех рисков, прогнозов окупаемости и т.д..

Однако уже сейчас понятно, что воплощение в жизнь настоящего проекта совместными усилиями – силами местных муниципальных органов и частного капитала – возможно решение многолетней и наболевшей проблемы утилизации ТБО с минимальными финансовыми затратами, инвестиционными рисками и при полном отсутствии вреда для окружающей среды.

| Технология термоудара |

| Продукты пиролиза и их использование |

| Пиролизные установки |

| Переработка нефтяных отходов |

| Системы очистки и опреснения воды |

| Переработка твердых бытовых отходов (ТБО) |